Comprender los riesgos de usar anclajes de huelga de acero al carbono en ambientes a alta temperatura o húmedos

2025-05-25

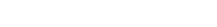

En construcción e ingeniería, Anclajes de huelga de acero al carbono son ampliamente valorados por su robusta capacidad de carga y confiabilidad en la obtención de accesorios pesados a concreto y mampostería. Sin embargo, los profesionales deben evaluar críticamente su aplicación en condiciones ambientales extremas, particularmente en entornos de alta temperatura o húmedo, donde las vulnerabilidades de materiales inherentes podrían comprometer el rendimiento y la seguridad.

Estrés térmico e integridad estructural

Las propiedades mecánicas del acero al carbono son sensibles a la temperatura. Exposición prolongada a temperaturas superiores a 400 ° F (204 ° C) arriesga el recocido, un proceso en el que el metal se suaviza debido a los cambios microestructurales inducidos por el calor. Para los anclajes de huelga de acero al carbono, esto puede reducir la resistencia a la tracción y la capacidad de carga, lo que puede conducir a un deslizamiento o falla de anclaje bajo estrés.

Además, la expansión térmica cíclica y la contracción en entornos de calor alto pueden debilitar el enlace entre el ancla y el sustrato. Con el tiempo, esto crea micro fracturas en el concreto circundante, disminuyendo el poder de sujeción del ancla. Los ingenieros que trabajan en industrias como la metalurgia o la energía, donde las altas temperaturas son comunes, deben considerar alternativas resistentes al calor, como el acero inoxidable o las aleaciones especializadas.

Riesgos de corrosión en condiciones húmedas o húmedas

La susceptibilidad al acero al carbono a la oxidación es una limitación bien documentada. En ambientes húmedos o costeros, la humedad acelera la corrosión, formando óxido que erosiona el área de sección transversal del ancla y debilita su integridad mecánica. Las atmósferas ricas en cloruro, compatibles cerca del agua de mar o los productos químicos de desbordamiento, exacerban la corrosión de picadura, creando puntos débiles localizados que pueden escapar de la inspección visual hasta que ocurra la falla.

Anclas de acero de acero de carbono corroídos El riesgo de falla catastrófica en escenarios de carga dinámica, como la actividad sísmica o la maquinaria de vibración pesada. Incluso en aplicaciones estáticas, la corrosión gradual puede socavar la confiabilidad a largo plazo, lo que requiere inspecciones frecuentes y reemplazos que aumentan los costos del ciclo de vida.

Estrategias de mitigación para uso seguro

Para abordar estos riesgos, los expertos de la industria recomiendan medidas proactivas:

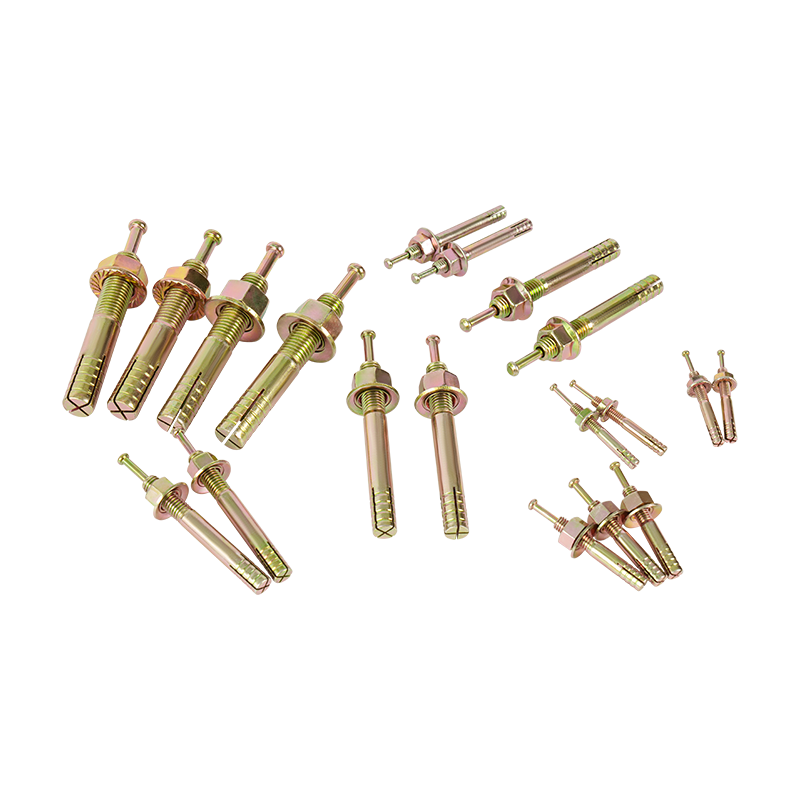

Recubrimientos protectores: la galvanización o los recubrimientos epoxi pueden proteger los anclajes de huelga de acero al carbono de la humedad. Sin embargo, los recubrimientos deben permanecer intactos durante la instalación; Los rasguños o abrasiones exponen el metal desnudo a la corrosión.

Sustitución de materiales: en entornos permanentemente húmedos o de alta temperatura, el acero inoxidable (por ejemplo, grado 316) o los anclajes galvanizados en caliente ofrecen resistencia superior.

Monitoreo ambiental: evalúe regularmente las fluctuaciones de temperatura y los niveles de humedad. Implemente sistemas de drenaje o ventilación para reducir la exposición a la humedad.

Inspecciones de rutina: Programe pruebas no destructivas (por ejemplo, mediciones de grosor ultrasónico) para detectar signos tempranos de corrosión o deformación.

Si bien los anclajes de huelga de acero de carbono siguen siendo una solución rentable para muchas aplicaciones, sus limitaciones en entornos extremos exigen una evaluación de riesgo cuidadosa. Los ingenieros y contratistas deben priorizar la compatibilidad ambiental durante la selección de materiales, equilibrando los costos iniciales contra la seguridad y la durabilidad a largo plazo. A medida que evolucionan los estándares de la industria, la adopción de materiales resistentes a la corrosión y técnicas de monitoreo avanzado será fundamental para mitigar los riesgos de falla y garantizar la capacidad de recuperación estructural.