Anchor de ataque: el "ancla dinámica" que protege la seguridad del edificio

2025-06-15

En edificios modernos, puentes, instalaciones industriales e incluso sistemas de seguridad vital, es crucial garantizar que los componentes estructurales estén firmemente conectados bajo impacto severo, vibración o cargas sísmicas. Ancla (Bolt de anclaje mecánico fuerte/perno de anclaje dinámico) es una solución de anclaje de alto rendimiento diseñada para enfrentar este desafío extremo.

1. Definición del núcleo: ¿Qué es el ancla de la huelga?

El ancla de ataque es un perno de anclaje posterior a la expansión mecánica. Utiliza un principio de llave de bloqueo mecánico preciso para expandir o formar mecánicamente una llave convexa en la parte inferior de un orificio de concreto precipitado para generar una fuerte fricción y una fuerza de enclavamiento mecánico, logrando así un efecto de anclaje de alta resistencia. Su concepto de diseño de núcleo es maximizar la capacidad de resistir cargas dinámicas, cargas de impacto y vibraciones, especialmente que excede mucho los pernos de expansión ordinarios o los pernos de anclaje químico.

2. Análisis en profundidad: estructura y principio de trabajo

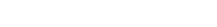

Componentes centrales:

Varilla de anclaje: hecho de acero de aleación de alta resistencia (acero de carbono de uso común o acero inoxidable de alta resistencia, como A4-80), con roscas, utilizadas para conectar el objeto fijo y la tensión de soporte.

Manga de expansión/mecanismo clave: este es el corazón del ancla de ataque. Generalmente hecho de acero dúctil. Cuando el ancla se aprieta, la manga de expansión se ve obligada a expandirse radialmente en la parte inferior del orificio o formar una estructura específica de "llave", firmemente contra la pared de concreto del orificio perforado, a través de la fuerza de una manga roscada cónica, un pin de transmisión o un dispositivo de teclado especial.

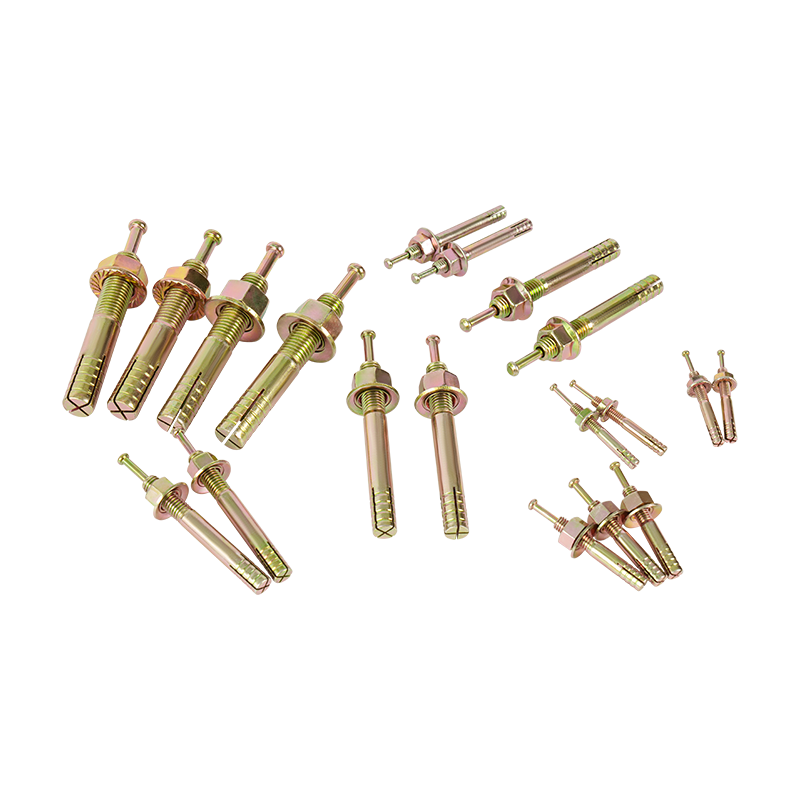

Arandelas y tuercas: piezas estándar utilizadas para comprimir el objeto fijo y transferir cargas al sistema de anclaje.

Principio de trabajo - "Bottom Lock":

Drilling: perfore un orificio circular de diámetro y profundidad especificados en el sustrato de concreto endurecido.

Limpieza de agujeros: ¡extremadamente crítico! Todo el polvo y los escombros deben retirarse a fondo del orificio (generalmente usando una bomba y un cepillo de aire especial) para garantizar que el mecanismo de expansión esté en contacto cercano con concreto limpio.

Insertar el ancla: inserte el conjunto de anclaje de ataque (varilla, manga de expansión/mecanismo de llave) en el orificio limpio hasta el fondo del orificio.

Apretando la tuerca: con una llave de torque, apriete la tuerca al par de instalación exacta especificado por el fabricante. El proceso:

Tire de la barra de anclaje hacia arriba.

Provoca la manga de tornillo cónico o el mecanismo de accionamiento para moverse hacia abajo.

Obliga a la manga de expansión a generar una fuerte fuerza de expansión radial en el área inferior del orificio, o impulsa el mecanismo de bloqueo para formar una protuberancia mecánica en la parte inferior del orificio.

Forma una gran fricción e entrelazamiento mecánico crítico en el fondo del agujero.

Transferencia de carga: cuando el ancla se somete a la tensión, la carga se transfiere a la varilla de anclaje a través de la rosca, y luego a través de la manga expandida o la protuberancia formada por la tecla de bloqueo, se transfiere al concreto de alta resistencia alrededor de la parte inferior del orificio en forma de estrés compresivo.

3. Excelente rendimiento: ventajas y características

Resistencia de carga dinámica sin igual: este es el valor central del ancla de ataque. Su mecanismo de expansión/bloqueo inferior lo hace excelente para resistir cargas sísmicas, impactos repetidos y fuertes vibraciones (como maquinaria pesada, transporte ferroviario y edificios en zonas de terremoto), que es muy superior a los anclajes de expansión superior.

Alta capacidad de soporte: hace un uso completo de la alta resistencia a la compresión del concreto (el área inferior del agujero generalmente está menos estresada y más fuerte), y puede proporcionar resistencia a la tracción y corte extremadamente alta.

Requisitos de espaciado y margen más pequeños: dado que la carga se transmite principalmente a la profundidad del fondo del orificio, los requisitos de distancia entre los anclajes y desde los anclajes hasta el borde del concreto son relativamente flojos, y el diseño es más flexible.

Aplicabilidad de grietas: muchos modelos de anclaje de huelga certificados son adecuados para posibles grietas de concreto (de acuerdo con C2/EOTA o estándares más altos), y aún pueden mantener una capacidad de rodamiento considerable durante el proceso de apertura y cierre de grietas (el ancho de la grieta generalmente se limita a 0.3 mm o 0.5 mm).

Rodamiento de carga inmediata: después de la instalación, la carga de diseño se puede transportar inmediatamente cuando se alcanza el par especificado, sin esperar el tiempo de curado como los anclajes químicos.

Instalación controlada: la instalación estandarizada se logra a través del control de torque, que es relativamente fácil de verificar y verificar la calidad de la instalación.

Aplicable a una variedad de sustratos: diseñado principalmente para concreto endurecido (C20/25 y superior), algunos diseños especiales también se pueden usar para una piedra natural densa (debe seleccionarse estrictamente de acuerdo con las especificaciones).

4. Áreas clave de aplicación

Strike Anchor es indispensable en conexiones clave que necesitan soportar altas cargas dinámicas:

Estructuras de construcción en zonas de terremoto: nodos de columna de haz, conexiones de pared de corte y fijaciones de soporte sísmico de equipos.

Plantas y equipos industriales: fijación de base de maquinaria pesada (trituradores, máquinas de perforación, generadores), equipos imponentes (grúas de torre, chimeneas), base de transmisión del sistema.

Instalaciones de energía y energía: transformadores, aparejos, turbinas de gas, soporte sísmico de tuberías.

Infraestructura de transporte: anclaje de unión de expansión del puente, conexión de cojinete de aislamiento sísmico, sistema de fijación de vías, instalaciones de señal de tráfico.

Sistema de seguridad pública: sistema de refuerzo anti-colapso, anclaje de marco de puerta a prueba de explosión, fijación clave de equipos de línea de vida.

Conexión de estructura de acero: Placa base de columna de acero, nodo de soporte, punto de fijación de llave de quilla de pared de cortina.

5. Consideraciones de diseño y selección

Naturaleza y tamaño de carga: Calcule con precisión la tensión requerida, la fuerza de corte, el momento de flexión, especialmente si la carga es estática, fatiga, impacto o carga sísmica. Las cargas sísmicas deben considerar el espectro de diseño y la combinación de carga.

Sustrato de concreto: grado de resistencia (C ...), ya sean grietas (grietas de grado C1/C2), espesor, posición de barra de acero (evite romper el refuerzo principal).

Parámetros de instalación:

Diámetro de perforación (DH): debe coincidir estrictamente con los requisitos de especificación de pernos de anclaje.

Profundidad de anclaje (HEF): profundidad mínima para lograr la capacidad de soporte de diseño, que debe cumplir con los requisitos de especificación.

Margen (c), espaciado (s): calculado de acuerdo con la especificación (como ACI 318, EOTA TR 029/TR 045) o el informe ETA del fabricante.

Torque de instalación (TINST): ¡Crítico! Se debe utilizar una llave de par calibrada para apretar con precisión de acuerdo con el valor especificado del fabricante. El par insuficiente conducirá a una reducción significativa en la capacidad de soporte, y el torque excesivo puede dañar el perno de anclaje o el concreto.

Impacto ambiental: considere el riesgo de corrosión (ambiente seco en interiores, ambiente atmosférico al aire libre, entorno húmedo, ambiente de agua de mar, planta química) para seleccionar el acero al carbono (debe cumplir con los requisitos anticorrosión como galvanización, dacrómet) o acero inoxidable (A2/A4). Considere el rango de temperatura.

Requisitos de resistencia al fuego: si el sistema de anclaje necesita participar en la estructura de resistencia al fuego, es necesario seleccionar productos que hayan pasado la certificación de prueba de resistencia al fuego correspondiente y tomar medidas de protección de resistencia al fuego de apoyo.

Certificación sísmica: cuando se usa en áreas sísmicas, los pernos de anclaje deben pasar estrictas pruebas de simulación sísmica (ATC, AC156, EAD 330232-00-0601, etc.) y obtener informes de certificación correspondientes (como informes ICC-ESS), que especificarán los parámetros de diseño sísmico (como HDA de distancia crítica).

Normas de certificación: preste atención a si existe una evaluación técnica europea válida (ETA) o el Informe de Servicio de Evaluación de ICC-ES (ESR). Estos informes proporcionan el valor de la capacidad de soporte de diseño, las condiciones aplicables y los métodos de diseño de este tipo de perno de anclaje en condiciones específicas, que son la base para el diseño y la aceptación de la ingeniería.

6. La instalación es crucial: la clave para el éxito o el fracaso

Sigue estrictamente los dibujos: siga los dibujos de diseño y los requisitos de especificación.

Drillación precisa: use una broca adecuada (generalmente se recomienda un taladro de martillo de impacto rotativo con una broca de taladro de carburo) para garantizar el diámetro preciso del orificio, la profundidad del orificio y la pared del orificio vertical.

Limpie completamente el agujero: ¡este es el enlace más a menudo pasado por alto y más fatal! Todo el polvo y los escombros en el orificio deben retirarse a fondo utilizando aire comprimido (preferiblemente con vacío) y un cepillo especial de orificio, repitiendo varias veces hasta que el orificio esté completamente limpio. El polvo puede reducir significativamente la fuerza de anclaje.

Implante correctamente el perno de anclaje: asegúrese de que el perno de anclaje esté insertado en la parte inferior.

Instalación precisa de torque: use una llave de torque calibrada y un operador capacitado y calificado para endurecer estricto de acuerdo con el valor de torque de instalación proporcionado por el fabricante. Registre el valor del par.

Evite el daño por perforación: evite el daño al concreto durante la perforación o instalación (como el agrietamiento de la boca del orificio).

7. Ventajas y limitaciones

Ventajas:

Excelente resistencia a las cargas dinámicas (impacto, vibración, terremoto).

Alta capacidad de carga.

Rodamiento instantáneo.

Requisitos de margen de espaciado más pequeños.

Buena aplicabilidad de crack (modelo certificado).

Instalación relativamente controlable (control de par).

Limitaciones:

Mayor costo: generalmente más caro que los pernos de expansión ordinarios o los anclajes químicos.

Requisitos de instalación extremadamente altos: requisitos muy estrictos sobre la precisión de la perforación, la minuciosidad de la limpieza de agujeros y el control de torque, y un alto riesgo de instalación inadecuada.

Restricciones de sustrato: principalmente aplicables al concreto calificado, no adecuado para el hormigón o ladrillo poroso de baja resistencia, severamente agrietado, envejecido, etc.

Riesgo de expansión del agujero: si el diámetro del orificio del perforación es demasiado grande o la calidad del concreto es deficiente, el proceso de expansión puede causar extrusión excesiva o incluso ruptura de la pared del agujero.

No removible: ancla permanente, una vez instalado y estresado, generalmente es imposible eliminar sin daños.

8. Normas y certificaciones de la industria

El diseño, las pruebas y la aplicación del ancla de huelga están sujetos a estrictos estándares internacionales:

Europa: EAD 330232-00-0601 (para anclajes sísmicos), EOTA TR 029 (diseño e instalación), anexo Etag 001 (método de evaluación). La obtención de ETA (evaluación técnica europea) es la clave para el acceso al mercado.

EE. UU.: ACI 318 (Código de construcción de estructura de concreto-Capítulo 17 Anchorage), ICC-ES AC193 (estándar de verificación para anclajes en concreto), ICC-ES AC156 (estándar de prueba sísmica de equipos). Obtener el Informe de Servicio de Evaluación de ICC-ES (ESR) es una certificación importante.

Normas de prueba sísmica: ATC-40, FEMA 461, AC156, ISO 22762, EN 15129, etc. se utilizan para simular las pruebas de rendimiento bajo cargas sísmicas.

Normas de producto: ASTM F1554 (estándar de material de anclaje), etc.