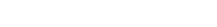

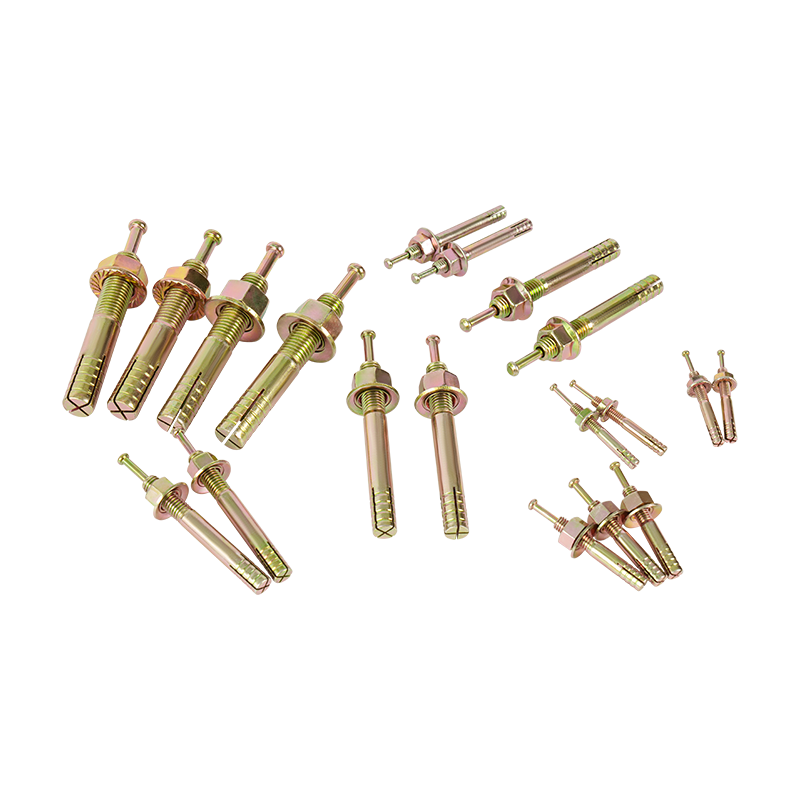

Ancla de huelga de acero al carbono: punto de referencia de rendimiento y opción rentable en anclaje de servicio pesado

2025-03-21

En los campos de ingeniería de alta resistencia, como edificios, puentes e instalaciones de energía, los anclajes son nodos clave para la seguridad estructural, y su selección de materiales afecta directamente la confiabilidad y la economía del proyecto. En los últimos años, Ancla de huelga de acero al carbono ha reemplazado rápidamente los anclajes tradicionales de acero inoxidable, acero de aleación y plástico en el mercado mundial de ingeniería de alta gama con sus ventajas de rendimiento únicas, convirtiéndose en la solución preferida para los ingenieros.

Las ventajas de rendimiento mecánico de los anclajes de huelga de acero al carbono provienen de sus relaciones de aleación controladas con precisión. Tomando el acero de carbono estándar ASTM A449 como ejemplo, su resistencia a la tracción puede alcanzar más de 1200MPa, y su resistencia al rendimiento excede 1000MPa, superando a 304 acero inoxidable (resistencia a la tracción 520MPA) y 6061 aleación de aluminio (resistencia a la tracción 310MPA). Más importante aún, a través de procesos precisos de apagado y templado, los anclajes de acero al carbono pueden mantener una alta resistencia mientras controlan su alargamiento en el rango de 8%-15%, evitando efectivamente el riesgo de fractura quebradiza.

En la prueba de carga dinámica, la vida de fatiga de los pernos de anclaje de impacto de acero al carbono alcanzó 10^7 ciclos (amplitud de carga ± 400MPa), que es 2.3 veces mayor que los pernos de anclaje de acero inoxidable ordinario. Por ejemplo, en proyectos de energía eólica marina, los pernos de anclaje de acero al carbono pasaron con éxito la prueba de simulación de vibración eólica a nivel de tifón, y su coeficiente de disipación de energía alcanzó 0.85, que es significativamente mejor que otros materiales.

Las deficiencias de resistencia a la corrosión del acero al carbono tradicional han sido revolucionarias a través de la ingeniería de superficie moderna. Los pernos de anclaje de impacto de acero de carbono convencional adoptan un sistema de protección compuesta de múltiples capas:

Capa de protección de base: galvanización en caliente (espesor de la capa de zinc ≥85 μm) o recubrimiento de dacrómetos (espesor 6-8 μm), la vida útil de la prueba de aerosol sal de sal supera las 1000 horas;

Capa de fortalecimiento funcional: el recubrimiento nano-cerámico (como el recubrimiento compuesto Al₂o₃-Tio₂) proporciona estabilidad química en el entorno PH3-11;

Capa de reparación inteligente: la tecnología de auto reparación de microcápsulas puede liberar activamente los inhibidores de la corrosión cuando el recubrimiento está dañado.

Los experimentos comparativos muestran que en la atmósfera marina (concentración de Cl⁻ 1.5 mg/m³), la profundidad de corrosión del perno de anclaje de acero de carbono protegido triple después de 20 años de servicio es solo 0.12 mm, mientras que la profundidad de corrosión local del perno de anclaje de acero inoxidable 316 causado por la petición es tan profunda como 0.35 mm. Este avance tecnológico ha permitido que los pernos de anclaje de acero al carbono ingresen con éxito en escenarios duros, como plataformas en alta mar y tuberías químicas.

Desde la perspectiva de la economía de ingeniería, los pernos de anclaje de impacto de acero al carbono muestran excelentes capacidades de control de costos:

Costo de compra: 40% -60% más bajo que los pernos de anclaje de acero inoxidable de la misma especificación, y más del 75% más bajo que los pernos de anclaje de aleación de titanio;

Eficiencia de instalación: el diseño patentado de cono de expansión reduce el par de instalación en un 30% y aumenta el volumen de construcción diaria en un 50%;

Costo de mantenimiento: bajo el nivel de protección equivalente, el costo de mantenimiento de 30 años de los pernos de anclaje de acero al carbono es solo 1/3 de los productos de acero inoxidable.

Tomando un proyecto de anclaje de puentes cruzados como ejemplo, el uso de pernos de anclaje de impacto de acero de carbono en lugar de la solución original de acero inoxidable redujo el costo general del sistema de anclaje en 21 millones de yuanes, acortó el período de construcción en 22 días y pasó la certificación de terceros de una vida útil de diseño de 50 años.

Los anclajes modernos de acero al carbono se han convertido en un importante portador de sistemas de anclaje inteligente. Al integrar los componentes IoT, como las fibras ópticas de detección de tensión y los chips RFID, los ingenieros pueden monitorear los cambios de precarga, el estado de corrosión y la distribución de la carga de los anclajes en tiempo real. En un proyecto de anclaje de domo de planta de energía nuclear, el sistema de anclaje de acero de carbono incrustado con sensores advirtió con éxito sobre los micro-desplazamientos en el nivel de 0.03 mm, evitando posibles riesgos estructurales.