¿Puede la tecnología de recubrimiento superficial del ancla de golpe de acero al carbono resistir efectivamente la corrosión química?

2025-04-23

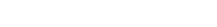

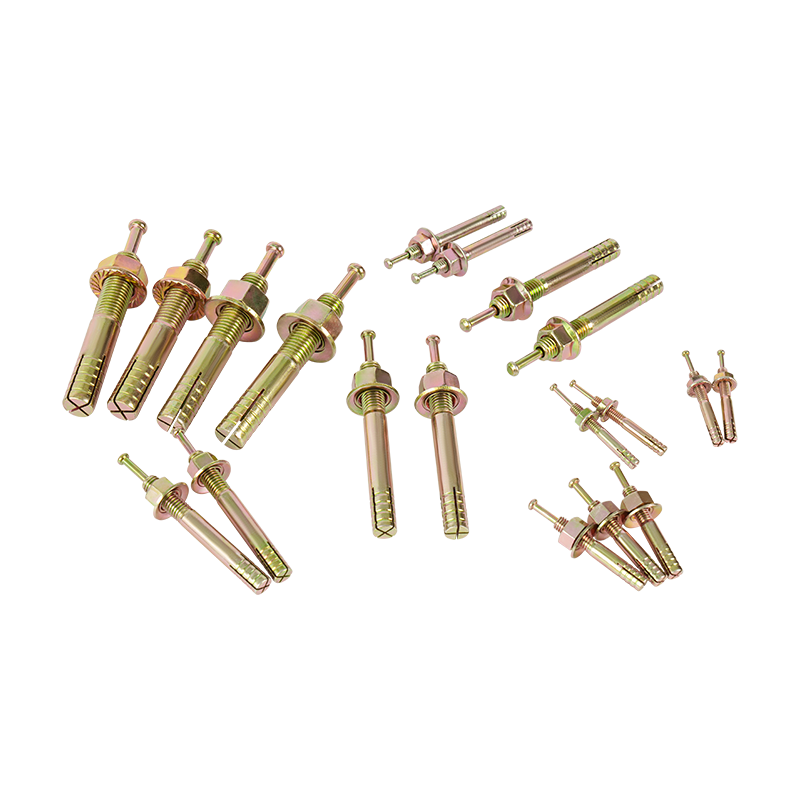

En el campo de la industria y la construcción, Ancla de huelga de acero al carbono es un componente clave de carga, que está expuesto a entornos complejos durante mucho tiempo. La corrosión química es una de las principales causas de su falla. En los últimos años, la tecnología de recubrimiento de superficie se ha utilizado ampliamente para mejorar su resistencia a la corrosión, pero ¿puede esta tecnología resistir realmente efectivamente la corrosión química?

1. Mecanismo de protección de la tecnología de recubrimiento: barrera multinivel y pasivación química

La tecnología de recubrimiento resistente a la corrosión de los pernos de anclaje de acero al carbono incluye principalmente dos mecanismos centrales: protección de barrera física y protección de pasivación química:

Capa de barrera física: a través de la galvanización en caliente, la pulverización de resina epoxi o el recubrimiento de fluorocarbono y otros procesos, se forma un recubrimiento denso en la superficie del sustrato para aislar la humedad, el oxígeno y los medios corrosivos (como CL⁻, SO₄²⁻) a partir de contacto directo. Por ejemplo, la porosidad del recubrimiento de fluorocarbono es inferior al 0,5%, lo que puede reducir significativamente la permeabilidad.

Efecto de pasivación química: recubrimientos a base de zinc (como galvanización en caliente) retrasan la corrosión del sustrato a través de la protección catódica de los anodos sacrificiales; Mientras que los recubrimientos epoxi que contienen cromato generan películas de óxido estables (como Cr₂o₃) en la superficie del metal a través de reacciones de pasivación, inhibiendo las reacciones de corrosión electroquímica.

2. Verificación experimental: datos cuantitativos del rendimiento de recubrimiento

Las pruebas de corrosión aceleradas de laboratorio muestran que los recubrimientos superficiales pueden extender significativamente la vida útil de los pernos de anclaje de acero al carbono:

Prueba de pulverización de sal (ASTM B117): los pernos de anclaje de acero de carbono sin recubrimiento desarrollan óxido rojo en 72 horas, mientras que las muestras con un sistema de recubrimiento doble de "capa de poliuretano de polvo de polvo epoxi" tienen un tiempo de resistencia de pulverización de sal de más de 2,000 horas, y la tasa de corrosión se reduce en más del 90%.

Experimento de inmersión ácido y alcalino: en una solución de H₂so₄ con un pH de 3, la tasa de pérdida de peso de corrosión del perno de anclaje recubierto de fluorocarbono es solo 1/15 de la del acero desnudo, y el recubrimiento no se ampolla ni despega.

Espectroscopía de impedancia electroquímica (EIS): el módulo de impedancia del sistema de recubrimiento puede alcanzar más de 10⁶ Ω · cm², lo que indica que tiene una excelente resistencia a la penetración de iones.

3. Casos prácticos de aplicación: verificación de rendimiento en entornos extremos

Aplicación de la plataforma en alta mar: un proyecto marino utiliza pernos de anclaje de acero de sellado de epoxi de epoxi en caliente. Después de servir en una atmósfera marina que contiene spray de sal y alta humedad durante 8 años, no hay corrosión visible en el sustrato, y la adhesión de recubrimiento permanece por encima del 95% (probada por el método de corte transversal).

Protección contra la corrosión de la planta química: una torre de reacción de planta química El perno de anclaje fijo utiliza recubrimiento de politetrafluoroetileno (PTFE). Bajo la condición de contacto con ácido fuerte (concentración 30% HCl), no hay falla de recubrimiento o corrosión del sustrato en 5 años, y el costo de mantenimiento se reduce en un 70%.

4. Dirección y sugerencias de optimización técnica

Aunque la tecnología de recubrimiento existente ha mejorado significativamente la resistencia a la corrosión de los pernos de anclaje de acero al carbono, los siguientes problemas aún deben recibir atención:

COMPARACIÓN DE COMBRACIÓN: Seleccione el sistema de recubrimiento de acuerdo con el tipo de medio corrosivo (como el PTFE se prefiere en el entorno ácido, y la resina epoxi es adecuada para el entorno alcalino).

Control del proceso de construcción: el grosor de recubrimiento, la temperatura de curado y el pretratamiento de la superficie (como el nivel de arena al nivel SA2.5) afectan directamente el efecto protector.

Costo del ciclo de vida: la inversión inicial de recubrimientos de alto rendimiento (como el fluorocarbono) es alta, pero puede reducir el costo de reemplazo y mantenimiento posteriores, y el costo integral es más ventajoso.

Según los datos experimentales y el rendimiento de la ingeniería real, la tecnología de recubrimiento de superficie de los pernos de anclaje de acero al carbono puede resistir efectivamente la corrosión química, y su efecto protector depende de la selección de materiales de recubrimiento, control de procesos y adaptabilidad ambiental.