¿Strike Anchor Rust con el tiempo?

2025-09-05

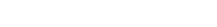

La cuestión de si un Ancla Will Rust con el tiempo es una consideración crítica para los ingenieros, profesionales de la construcción y entusiastas de bricolaje involucrados en aplicaciones estructurales y de servicio pesado. La respuesta corta es que todos los anclajes de metal a base de ferroso, incluidos los anclajes de huelga, tienen el potencial de corroerse si no se especifican, instalan y mantienen correctamente. La integridad a largo plazo de cualquier ancla no depende únicamente de su fuerza inicial, sino también de su resistencia a la degradación ambiental.

Comprender los mecanismos de la corrosión

La corrosión es un proceso electroquímico que ocurre cuando interactúan el metal, la humedad y el oxígeno. Para los anclajes integrados en concreto, varios mecanismos de corrosión específicos son relevantes:

Corrosión general (uniforme): la forma más común, resultante de una exposición generalizada a la humedad y el oxígeno.

Corrosión galvánica: una forma acelerada de corrosión que ocurre cuando dos metales diferentes (por ejemplo, un ancla de acero de carbono y una tubería de cobre) están en contacto eléctrico en presencia de un electrolito, como el agua.

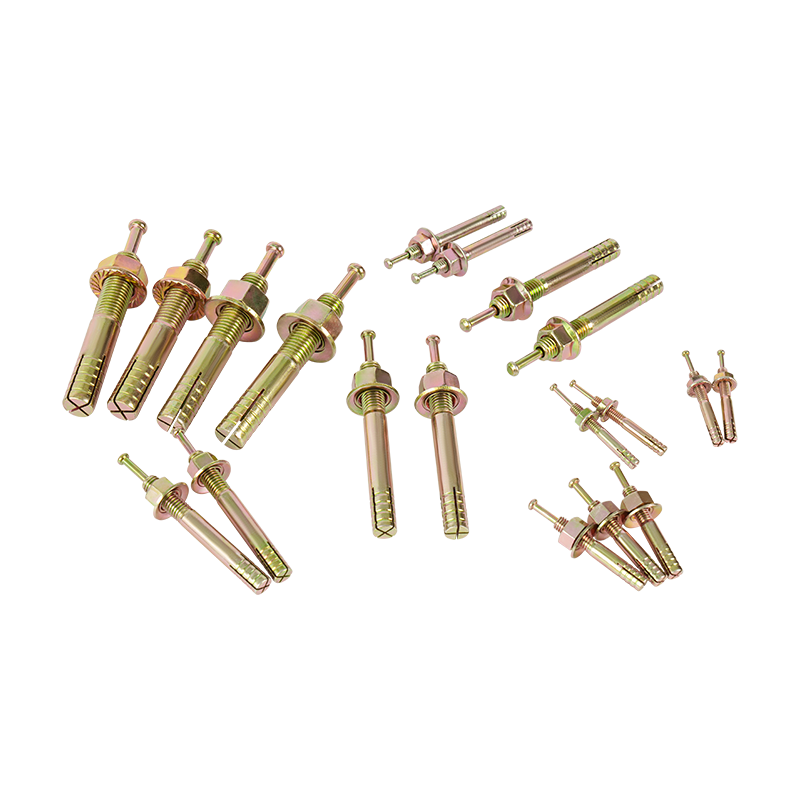

Corrosión de grieta: puede ocurrir en el área blindada del conjunto de anclaje (debajo de la tuerca y la lavadora) donde los niveles de oxígeno difieren, creando una célula corrosiva.

Cracking de corrosión por estrés (SCC): un riesgo de anclajes de acero de alta resistencia bajo carga de tracción sostenida en entornos corrosivos específicos.

El papel del material y el acabado

La propensión de un ancla de ataque a la óxido está determinada principalmente por su composición de material y acabado protector.

Acero al carbono: los anclajes estándar de huelga de acero al carbono ofrecen alta resistencia a la tracción, pero son altamente susceptibles a la corrosión. Por lo general, se recomiendan solo para aplicaciones secas e interiores.

Acero inoxidable: muchos anclajes de ataque se fabrican a partir de acero inoxidable, que contiene un mínimo de 10.5% de cromo. Este cromo forma una capa de óxido protectora y pasiva en la superficie que se autoeve en presencia de oxígeno, proporcionando una resistencia a la corrosión significativamente mejorada. El grado de acero inoxidable (por ejemplo, 304 o el 316 más resistente a la corrosión) dicta su idoneidad para diferentes entornos.

Galvanizing (HDG) en caliente: este proceso implica recubrir el acero al carbono en una capa de zinc. El zinc actúa como un ánodo de sacrificio, que corroe primero para proteger el acero subyacente. La galvanización en caliente proporciona una protección robusta y es una especificación común para los anclajes en ambientes exteriores o húmedos.

Factores ambientales que influyen en la corrosión

El entorno de servicio es la variable más significativa para determinar la vida útil de un ancla.

Condiciones interiores y secas: los ambientes con humedad y temperatura estables presentan un riesgo muy bajo de corrosión para cualquier tipo de anclaje.

Las condiciones atmosféricas al aire libre: los anclajes expuestos a la lluvia, la humedad y los cloruros en el aire (en las zonas costeras) requieren un mayor nivel de protección, como acero inoxidable o HDG.

Alta humedad y exposición química: los entornos como las plantas industriales, las piscinas o las instalaciones de procesamiento de alimentos con exposición frecuente a cloruros, ácidos o álcalis exigen el más alto nivel de resistencia a la corrosión, que a menudo requiere acero inoxidable tipo 316.

Incrustado en concreto: el concreto tiene un pH alto, que pasiva y protege el acero de la corrosión. Sin embargo, si el concreto se grieta o se carboniza con el tiempo, permitiendo que la humedad y los cloruros alcancen el ancla, el riesgo de corrosión aumenta significativamente.

Las mejores prácticas para la prevención y la selección

Para mitigar el riesgo de un ancla de huelga oxidada con el tiempo, siga estas pautas:

Realice una evaluación ambiental: antes de la selección, evalúe el entorno donde se instalará el ancla. Considere factores como la humedad, los ciclos de temperatura, la exposición al clima y el posible contacto químico.

Seleccione el material apropiado: Haga coincidir el material del ancla con el medio ambiente.

Use acero al carbono para un servicio protegido, interior y seco solo.

Especifique los anclajes galvanizados en caliente para atmósferas al aire libre, húmedas o industriales.

Elija acero inoxidable (tipo 304 o 316) para entornos altamente corrosivos, incluidas las áreas costeras y la exposición química.

Asegúrese de que la instalación adecuada: el daño al recubrimiento protector durante la instalación (por ejemplo, desde el exceso de torres o de martillo) puede crear un punto de vulnerabilidad para que comience la corrosión. Siempre siga las instrucciones de instalación del fabricante.

Adhiera a los estándares y códigos: consulte los códigos y estándares de construcción relevantes (por ejemplo, ASTM, ACI) para obtener requisitos relacionados con la protección de corrosión de anclaje en aplicaciones específicas.

Si bien un ancla de huelga está diseñada para un alto rendimiento, su potencial para oxidarse con el tiempo es un factor real que debe abordarse en la fase de especificación. El óxido no es una inevitabilidad sino un riesgo manejable. Al comprender los mecanismos de corrosión, seleccionar cuidadosamente el material de anclaje basado en una evaluación ambiental exhaustiva y garantizar la instalación correcta, se puede asegurar la durabilidad a largo plazo y la seguridad estructural de la conexión. Siempre consulte las especificaciones técnicas del fabricante para obtener la información más precisa sobre la resistencia a la corrosión de un producto de anclaje de ataque específico.