¿Es segura y confiable la aplicación del ancla de huelga de acero de carbono en ingeniería de puentes?

2025-04-11

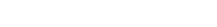

Con el desarrollo continuo de la tecnología moderna de ingeniería de puentes, Ancla de huelga de acero al carbono , como un conector estructural importante, se ha utilizado ampliamente en la construcción de puentes. Sin embargo, la discusión sobre su seguridad y confiabilidad a largo plazo nunca se ha detenido.

Características técnicas del ancla de golpe de acero al carbono

El ancla de ataque de acero al carbono es un ancla estructural que logra una conexión de alta resistencia a través del principio del bloqueo mecánico, con las siguientes características significativas:

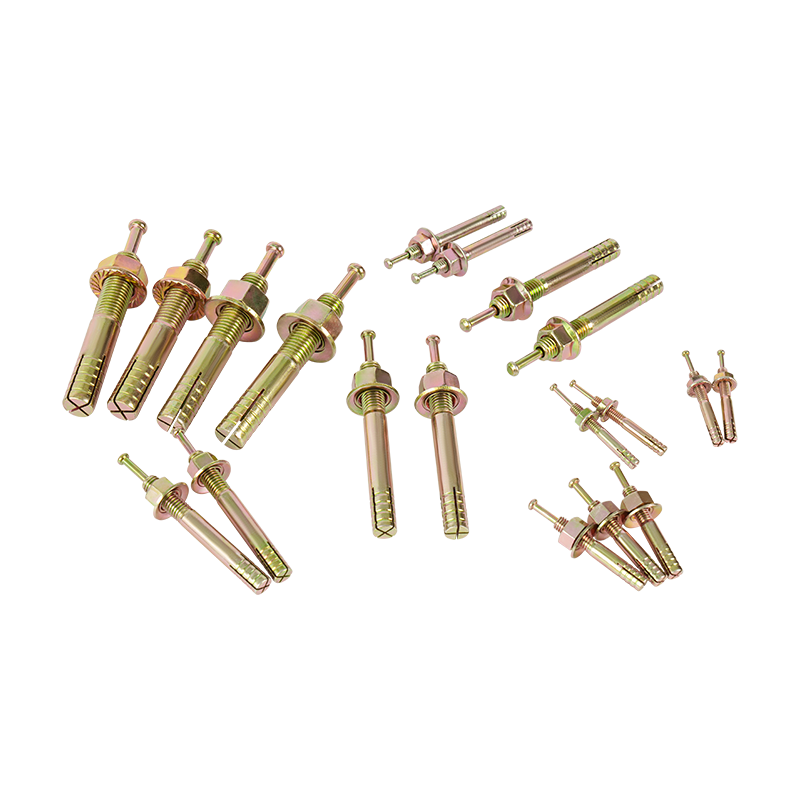

Ventajas del material: hecho de material de acero al carbono de alta calidad, después del proceso de tratamiento térmico, tiene una excelente resistencia a la tracción y un rendimiento de corte. La resistencia a la tracción de los productos típicos puede alcanzar más de 700MPa, y la resistencia al corte supera los 400MPa.

Conveniencia de instalación: se adopta el proceso de instalación de huelga, no se requiere equipo complejo y se puede operar en un espacio pequeño, que es particularmente adecuado para las condiciones del sitio de construcción de puentes.

Capacidad de carga inmediata: a diferencia de los anclajes químicos, los anclajes de huelga pueden soportar la carga de diseño después de la instalación sin esperar el tiempo de curado.

Ventajas de la aplicación en ingeniería de puentes

En la construcción de puentes, los pernos de anclaje de impacto de acero al carbono se utilizan principalmente en las siguientes partes clave:

Conexión entre la cubierta del puente y la viga principal

Arreglo de barandilla anti-colisión

Instalación de la junta de expansión

Soporte del canal de inspección

Las ventajas de su aplicación se reflejan en:

Excelente rendimiento sísmico: las pruebas de carga dinámica muestran que en condiciones de terremoto simuladas, el desplazamiento de las conexiones de perno de anclaje de impacto de acero de carbono es 30-45% menos que el de las conexiones tradicionales.

Propiedades anti-fatigas sobresalientes: un informe de investigación de 2022 de la American Bridge Engineering Association (ABEA) señaló que en 2 millones de pruebas de carga cíclica, la tasa de atenuación de rendimiento de los pernos de anclaje de impacto de acero de carbono de alta calidad fue inferior al 5%.

Adaptabilidad ambiental: a través del tratamiento de superficie especial (como la galvanización de la entrada en caliente o el recubrimiento epoxi), puede resistir efectivamente los factores de corrosión en el entorno del puente, y la vida útil del diseño puede alcanzar más de 25 años.

Análisis de seguridad y confiabilidad

Puntos clave de control de calidad

La clave para garantizar la seguridad y la confiabilidad de los pernos de anclaje de impacto del acero al carbono es:

Certificación de material: debe cumplir con ASTM F1554 o estándares internacionales equivalentes, y proporcionar informes completos de certificación de materiales e tratamiento térmico.

Control del proceso de instalación:

La tolerancia al diámetro de perforación se controla dentro de 0.5 mm

La profundidad de los agujeros alcanza el 110% de los requisitos de diseño

Strike Force cumple con las especificaciones técnicas del fabricante

Prueba de aceptación:

La relación de muestreo de la prueba de extracción en el sitio no es inferior al 3%

La carga de prueba es 1.5 veces la carga de diseño

El desplazamiento no excede 0.1 mm

Riesgos y contramedidas potenciales

A pesar de su rendimiento superior, los anclajes de huelga de acero de carbono todavía tienen los siguientes riesgos que necesitan atención:

Riesgo de sobrecarga: un estudio de caso de 2023 realizado por el Comité de Seguridad del Puente Británico (BSC) mostró que aproximadamente el 12% de las fallas de anclaje se debieron a la subestimación de la carga de diseño. Se recomienda utilizar un factor de aumento dinámico de 1.2-1.5 para la verificación.

Riesgo de corrosión: en entornos marinos o áreas donde se usa la sal de la sal, se requiere un sistema de doble protección (como el recubrimiento epoxi galvanizante), y la detección de corrosión se lleva a cabo regularmente.

Daño acumulativo de fatiga: para los puentes con tráfico pesado, se recomienda realizar pruebas no destructivas (como pruebas ultrasónicas) cada 5 años.